Оборудование для усреднительного склада промышленного предприятия

Одним из важнейших параметров, влияющих на экономическую эффективность промышленных предприятий, а также на качество производимого ими продукта, является однородность химических и физических свойств потребляемого сырья. От использования однородного сырья в процессе производства стали, обогащения руды и выработки электроэнергии на тепловых электростанциях также напрямую зависит количество добавок, применяемых в литейном производстве, долговечность основного технологического оборудования, частота его ремонтов и пр.

Сырье, поступающее на склад промышленного предприятия, как правило, происходит из различных месторождений и имеет существенные отличия по своим физическим и химическим свойствам.

Необходимость однородности химических и физических характеристик для руды распространяется на её гранулометрический состав, процент содержания основного вещества и примесей, а для угля – на зольность и калорийность.

Для решения задачи снабжения предприятия однородным по своим свойствам сырьём, создаются специальные усреднительные склады, оборудованные разнообразной техникой для усреднения (гомогенизации).

В середине прошлого века на металлургических предприятиях активно применялись открытые и закрытые склады галерейного типа, оборудованные стационарными конвейерами, расположенными на высоте 20 -25 метров. Формирование штабеля на таких складах осуществлялось с использованием разгрузочных тележек, сбрасывающих материал с высоты, а его разбор – при помощи ковшового экскаватора. Основными недостатками использования складов галерейного типа были достаточно низкая степень усреднения получаемого материала, вследствие его сегрегации, уплотнения, дробления, а также высокое пыление.

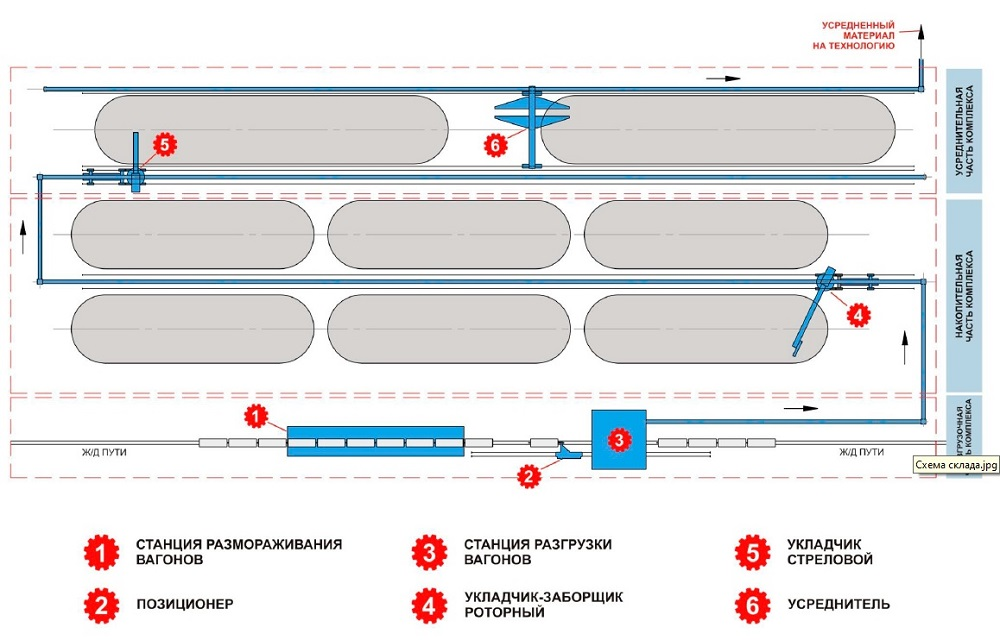

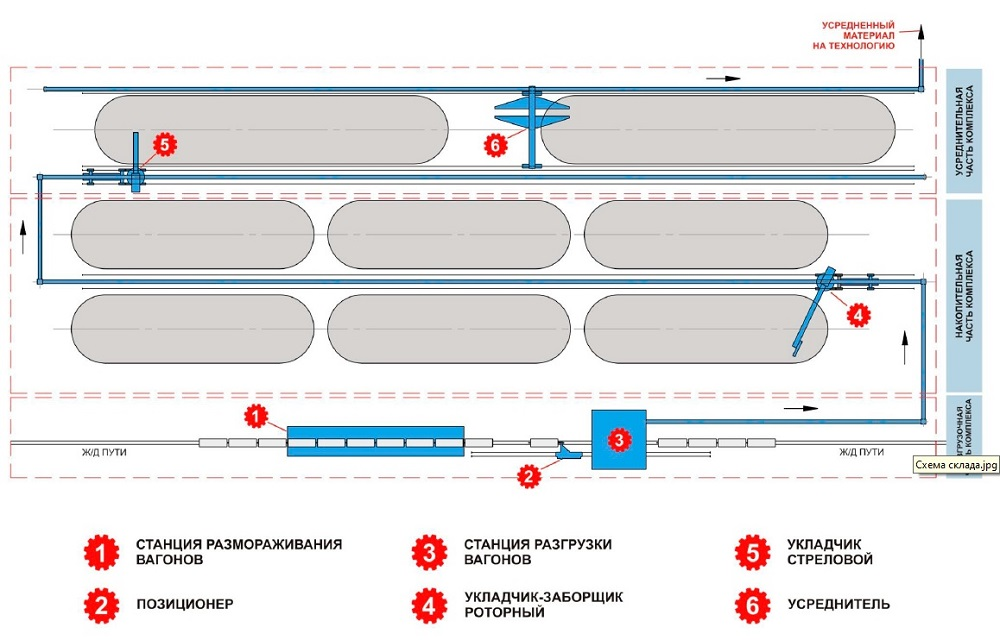

Современные перегрузочно-усреднительные комплексы предприятий быстро и эффективно решают задачу по бесперебойной подаче качественного однородного сырья на производство, обеспечивая непрерывность технологического процесса на высоком уровне автоматизации.

По своему устройству усреднительные склады бывают линейными и кольцевыми (циркулярными). Тип устройства усреднительного склада, прежде всего, определяется площадью и формой доступного для хранения пространства, а также объемом необходимых запасов сырья. По своей конструкции усреднительные склады могут быть открытого или закрытого вида.

На линейном усреднительном складе процесс усреднения ведется путем формирования отдельного штабеля для каждого типа руды. Чаще всего формируется штабель прямоугольной формы (с закругленными концами) с сечением в виде треугольника, либо трапеции (при наличии опорных стенок). Для циркулярных усреднительных складов применяется кольцевая форма укладки штабеля.

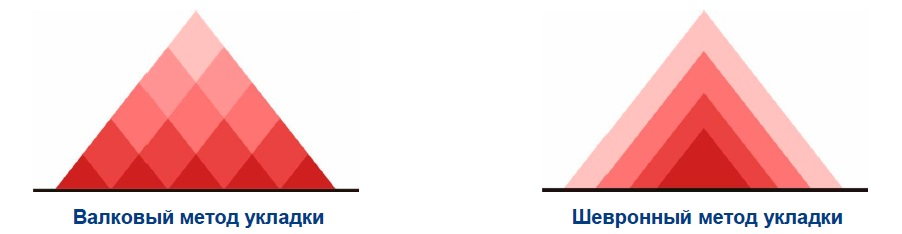

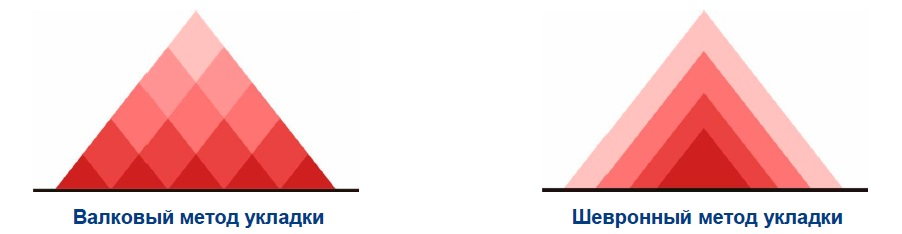

Укладка сырья осуществляется преимущественно одним из двух способов – валковым или шевронным. Укладка материала шевронным способом производится путем его подачи на вершину штабеля и равномерного ссыпания по всей поверхности получаемого конуса. Главным недостатком такого способа укладки является более высокая степень сегрегации получаемого сырья, особенно остро проявляющаяся при отсутствии его классификации по размерам фракции. Форма сечения штабеля при таком способе укладки может быть только треугольной.

При валковом способе укладки сырья формирование штабеля происходит полосами. Первый слой укладывается на основание склада в несколько полос, а последующие слои во впадины предыдущего слоя шевронным способом. Полученный штабель может иметь в сечении либо треугольную форму, либо форму трапеции. При таком подходе достигается более высокая степень усреднения материала.

В зависимости от определенного способа укладки для механизации этого процесса используются укладчики (стакеры) различных видов. Для укладки штабеля валковым способом используются линейные стакеры с поворотной стрелой.

Материал для формирования штабеля поступает с подающего конвейера.

Точка сброса укладчика может перемещаться как минимум в двух направлениях: горизонтально, вдоль рельса – при перемещении машины, и вертикально, при подъёме и опускании стрелы. Опускание стрелы стакера минимизирует количество пыли, сокращая расстояние, на которое сыпучий материал должен упасть на вершину штабеля. В этом случае, на начальном этапе формирования штабеля стрела опускается ниже горизонта на 12-28 градусов, а на финальном этапе поднимается выше уровня горизонта. Для работы с особо пыльными материалами линейные стакеры при необходимости могут быть оборудованы телескопическим выгрузным устройством («рукавом»), системами аспирации и пылеподавления. Некоторые стакеры имеют вращающуюся на портале платформу, позволяющую разворачивать стрелу в горизонтальной плоскости и одному штабелеукладчику формировать попеременно два штабеля – по одному с каждой стороны конвейера.

Линейные стакеры с диапазоном вылета стрелы более 20 метров, могут использоваться как для укладки материала в штабель, так и для выполнения судопогрузочных операций.

Для формирования штабеля кольцевой формы на усреднительном складе применяется циркулярный (радиальный) стакер.

Основными параметрами стакеров являются:

- производительность стакера по укладке материала, (тонн/час);

- колея

- длина стрелы

- высота формируемого штабеля

- по типу (поворотный или линейный)

- угол наклона стрелы, град.

После формирования штабеля начинается процесс его разбора. Разбор с усреднением осуществляется с торца штабеля либо по его продольной плоскости специальным заборщиком (реклаймером). В зависимости от вида и свойств сырья реклаймер может быть мостовым либо портальным, с продольной или поперечной стрелой (стрелами), скребковым или ковшовым, с цепным конвейером или роторным колесом.

Для равномерного забора материала по всему сечению штабеля и обрушения его, подачи в зону основного заборного органа (роторного колеса или цепного конвейера) на некоторых типах реклаймеров используют активные бороны.

Функцией реклаймера является забор и смешивание (усреднение) материала из многослойного штабеля, сформированного укладчиком (стакером) и его подача на складской конвейер. Гомогенизированное сырье через пересыпное устройство реклаймера подается на отводящий конвейер склада и далее транспортируется в технологию промышленного предприятия или на дальнейшую переработку/обогащение.

Основным параметром для оценки эффективности процесса усреднения сырья реклаймером является коэффициент его усреднения. Под коэффициентом усреднения подразумевается отношение среднеквадратических отклонений показателей качества сырья до и после его гомогенизации реклаймером.

Наиболее высокий коэффициент усреднения сырья достигается при использовании мостового скребкового реклаймера.

Хоть такие реклаймеры и отличает не очень высокая производительность, они часто используются в чувствительных к уровню усреднения технологиях и на обработке дорогостоящего сырья. Так как забор такие реклаймеры осуществляют только в самой нижней части склада, по его подошве, на их мосту всегда устанавливается подвижная тележка с установленными на ней активными боронами, осуществляющими равномерное обрушение всего среза штабеля вниз, к непрерывно движущимся скребкам. Длина моста таких реклаймеров может достигать внушительных значений - 70 метров и больше.

Для высокопроизводительного и эффективного забора материала, особенно крупной фракции и в условиях, требующих вскрышной способности (смерзание, коркообразование, уплотнение, слёживаемость) из штабеля на открытом усреднительном складе используется мостовой роторный реклаймер. Этот вид оборудования позволяет осуществлять усреднение сыпучих материалов с крупным размером фракции - до 125 мм и выше. Мостовой роторный реклаймер передвигается по рельсовому пути, расположенному вдоль складского конвейера. Электронная система управления мостовым роторным реклаймером позволяет полностью автоматизировать процесс забора и усреднения материала из штабеля.

В некоторых случаях мостовой роторный реклаймер комплектуется ротором с перекидывающимися ковшами, обеспечивая возможность забора материала в двух направлениях. Это позволяет использовать 2 штабеля на одних путях, по разные стороны относительно находящегося по середине, между ними, реклаймера.

На складах металлургических предприятий применяют портальный ковшовый заборщик. Этот реклаймер задействуют в сталеплавильном производстве в процессе изготовления доменного агломерата и шихты. Он выполняет функцию забора сыпучего сырья из штабеля, а также его усреднения. Портальный ковшовый заборщик эксплуатируется на складах открытого типа. Заборщик способен формировать штабель большой высоты, увеличивая, таким образом, ёмкость склада металлургического предприятия. Один такой реклаймер способен усреднять сразу несколько штабелей и обеспечить сортовое хранение материала.

Портальный ковшовый заборщик «Каскад» производства ПО «ТЕХНОРОС» оснащен функцией обратной пересыпки материала, позволяющей осуществлять выгрузку «некачественного» слоя материала обратно на штабель посредством телескопического устройства.

В состав портального ковшового заборщика входят три ленточных конвейера: для транспортирования сырья на складской конвейер металлургического предприятия, для регулирования положения телескопического устройства в процессе обратной пересыпки сырья на штабель, а также для транспортировки материала либо на основной, либо на подвижный конвейеры.

Объединенная автоматизированная система управления позволяет осуществить интеграцию оборудования в комплексную АСУ ТП металлургического комбината.

Для незначительного усреднения сырья на открытых складах металлургических предприятий, балкерных морских терминалов, шахт и тепловых электростанций используется стреловой роторный заборщик. Иногда такая машина конструктивно совмещается с укладчиком (стакером), образовывая роторный стакер-реклаймер.

Данная функциональная интеграция позволяет существенно экономить инвестиционные затраты на оборудование усреднительного склада, а также оптимизировать технологический процесс функционирования склада.

Укладка материала осуществляется в штабели треугольного или трапецеидального сечения. Стакер-реклаймер перемещается по рельсовому пути, расположенному вдоль конвейера склада. Реверсивный конвейер на стреле стакера-реклаймера позволяет перемещать материал либо от штабеля к складскому конвейеру, либо в обратном направлении от конвейера к формируемому штабелю. Электронная система управления позволяет вести забор и укладку материала, как в ручном, так и в автоматическом режимах.

Как и многие другие машины, работающие на усреднительном складе сыпучих материалов, для повышения экологической безопасности процесса гомогенизации, стакер-реклаймер может оборудоваться современными системами аспирации и пылеподавления.

Благодаря своей высокой эффективности стреловые роторные стакеры-реклаймеры имеют широкое применение во всем мире.

Основными параметрами реклаймеров являются:

- техническая производительность забора, (тонн/час);

- длина стрелы;

Колея портала;

Высота обрабатываемого штабеля

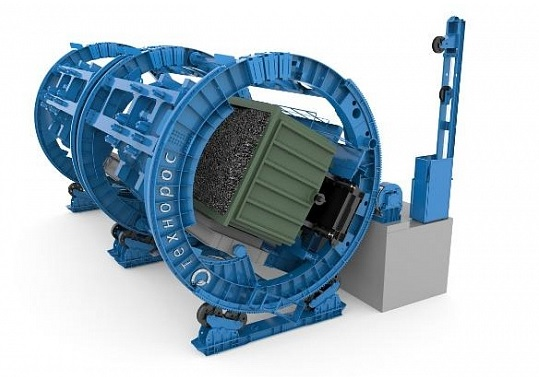

Неотъемлемым элементом перегрузочно-усреднительного комплекса, обеспечивающим бесперебойное поступление сырья от производителей на накопительный, а затем и на усреднительный склад, является его разгрузочная часть. Главным элементом здесь выступает станция разгрузки железнодорожных полувагонов, оборудованная вагоноопрокидывателями.

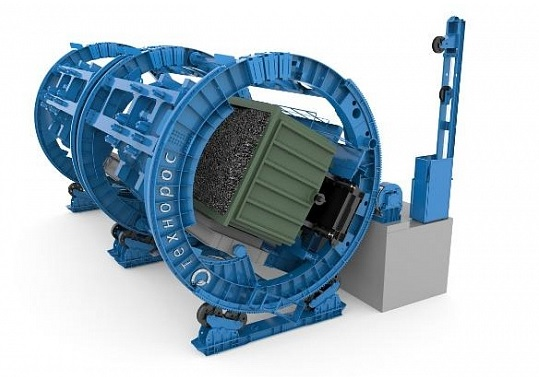

Основным назначением вагоноопрокидывателя является быстрая разгрузка поступающего на склад сырья из железнодорожного полувагона.

В том случае, если для транспортировки сыпучих грузов по железной дороге используют открытые полувагоны (так транспортируются уголь, железорудное сырье, известняк, сера и другие), то для их разгрузки применяют роторные или боковые вагоноопрокидыватели. Грузоподъемность полувагонов, в зависимости от конструктивного исполнения и вида перевозимого груза может быть от 60 до 134 т.

Традиционно, для разгрузки полувагонов с сыпучими грузами грузоподъемностью до 110 т брутто используется роторный вагоноопрокидыватель типа ВРС-93-110. Именно этот тип вагоноопрокидывателя наиболее часто встречается на предприятиях России и стран СНГ.

Данный тип вагоноопрокидывателя имеет 4 опоры, что уменьшает нагрузку на металлоконструкции и строительную часть станции разгрузки вагонов.

Современным вариантом для оснащения новых станций разгрузки вагонов является стационарный роторный вагоноопрокидыватель ВРДС-100Л.

Данный тип вагоноопрокидывателя имеет 2 опоры. Это определяет возможность более свободной компоновки станции разгрузки вагонов.

Для выгрузки сыпучих материалов одновременно из двух полувагонов используется тандемный роторный опрокидыватель вагонов типа ВРДС-200. Материал выгружается в подземный приемный бункер.

Для оснащения объектов со слабыми грунтами, расположенных в местностях с высоким уровнем грунтовых вод, имеющих ограничения по глубине проведения земляных работ идеально подходит боковой стационарный двухопорный вагоноопрокидыватель типа ВБС.

ПО ТЕХНОРОС предлагает наиболее эффективные технические решения для оборудования перегрузочно-усреднительного комплекса предприятий. Просто позвоните нам +7 (981) 713-57-08.

Наши специалисты ответят на все ваши вопросы и предоставят подробную информацию о нашем оборудовании. Вы также можете написать нам на info@tehnoros.ru

Сырье, поступающее на склад промышленного предприятия, как правило, происходит из различных месторождений и имеет существенные отличия по своим физическим и химическим свойствам.

Необходимость однородности химических и физических характеристик для руды распространяется на её гранулометрический состав, процент содержания основного вещества и примесей, а для угля – на зольность и калорийность.

Для решения задачи снабжения предприятия однородным по своим свойствам сырьём, создаются специальные усреднительные склады, оборудованные разнообразной техникой для усреднения (гомогенизации).

В середине прошлого века на металлургических предприятиях активно применялись открытые и закрытые склады галерейного типа, оборудованные стационарными конвейерами, расположенными на высоте 20 -25 метров. Формирование штабеля на таких складах осуществлялось с использованием разгрузочных тележек, сбрасывающих материал с высоты, а его разбор – при помощи ковшового экскаватора. Основными недостатками использования складов галерейного типа были достаточно низкая степень усреднения получаемого материала, вследствие его сегрегации, уплотнения, дробления, а также высокое пыление.

Современные перегрузочно-усреднительные комплексы предприятий быстро и эффективно решают задачу по бесперебойной подаче качественного однородного сырья на производство, обеспечивая непрерывность технологического процесса на высоком уровне автоматизации.

По своему устройству усреднительные склады бывают линейными и кольцевыми (циркулярными). Тип устройства усреднительного склада, прежде всего, определяется площадью и формой доступного для хранения пространства, а также объемом необходимых запасов сырья. По своей конструкции усреднительные склады могут быть открытого или закрытого вида.

На линейном усреднительном складе процесс усреднения ведется путем формирования отдельного штабеля для каждого типа руды. Чаще всего формируется штабель прямоугольной формы (с закругленными концами) с сечением в виде треугольника, либо трапеции (при наличии опорных стенок). Для циркулярных усреднительных складов применяется кольцевая форма укладки штабеля.

Укладка сырья осуществляется преимущественно одним из двух способов – валковым или шевронным. Укладка материала шевронным способом производится путем его подачи на вершину штабеля и равномерного ссыпания по всей поверхности получаемого конуса. Главным недостатком такого способа укладки является более высокая степень сегрегации получаемого сырья, особенно остро проявляющаяся при отсутствии его классификации по размерам фракции. Форма сечения штабеля при таком способе укладки может быть только треугольной.

При валковом способе укладки сырья формирование штабеля происходит полосами. Первый слой укладывается на основание склада в несколько полос, а последующие слои во впадины предыдущего слоя шевронным способом. Полученный штабель может иметь в сечении либо треугольную форму, либо форму трапеции. При таком подходе достигается более высокая степень усреднения материала.

В зависимости от определенного способа укладки для механизации этого процесса используются укладчики (стакеры) различных видов. Для укладки штабеля валковым способом используются линейные стакеры с поворотной стрелой.

Материал для формирования штабеля поступает с подающего конвейера.

Точка сброса укладчика может перемещаться как минимум в двух направлениях: горизонтально, вдоль рельса – при перемещении машины, и вертикально, при подъёме и опускании стрелы. Опускание стрелы стакера минимизирует количество пыли, сокращая расстояние, на которое сыпучий материал должен упасть на вершину штабеля. В этом случае, на начальном этапе формирования штабеля стрела опускается ниже горизонта на 12-28 градусов, а на финальном этапе поднимается выше уровня горизонта. Для работы с особо пыльными материалами линейные стакеры при необходимости могут быть оборудованы телескопическим выгрузным устройством («рукавом»), системами аспирации и пылеподавления. Некоторые стакеры имеют вращающуюся на портале платформу, позволяющую разворачивать стрелу в горизонтальной плоскости и одному штабелеукладчику формировать попеременно два штабеля – по одному с каждой стороны конвейера.

Линейные стакеры с диапазоном вылета стрелы более 20 метров, могут использоваться как для укладки материала в штабель, так и для выполнения судопогрузочных операций.

Для формирования штабеля кольцевой формы на усреднительном складе применяется циркулярный (радиальный) стакер.

Основными параметрами стакеров являются:

- производительность стакера по укладке материала, (тонн/час);

- колея

- длина стрелы

- высота формируемого штабеля

- по типу (поворотный или линейный)

- угол наклона стрелы, град.

После формирования штабеля начинается процесс его разбора. Разбор с усреднением осуществляется с торца штабеля либо по его продольной плоскости специальным заборщиком (реклаймером). В зависимости от вида и свойств сырья реклаймер может быть мостовым либо портальным, с продольной или поперечной стрелой (стрелами), скребковым или ковшовым, с цепным конвейером или роторным колесом.

Для равномерного забора материала по всему сечению штабеля и обрушения его, подачи в зону основного заборного органа (роторного колеса или цепного конвейера) на некоторых типах реклаймеров используют активные бороны.

Функцией реклаймера является забор и смешивание (усреднение) материала из многослойного штабеля, сформированного укладчиком (стакером) и его подача на складской конвейер. Гомогенизированное сырье через пересыпное устройство реклаймера подается на отводящий конвейер склада и далее транспортируется в технологию промышленного предприятия или на дальнейшую переработку/обогащение.

Основным параметром для оценки эффективности процесса усреднения сырья реклаймером является коэффициент его усреднения. Под коэффициентом усреднения подразумевается отношение среднеквадратических отклонений показателей качества сырья до и после его гомогенизации реклаймером.

Наиболее высокий коэффициент усреднения сырья достигается при использовании мостового скребкового реклаймера.

Хоть такие реклаймеры и отличает не очень высокая производительность, они часто используются в чувствительных к уровню усреднения технологиях и на обработке дорогостоящего сырья. Так как забор такие реклаймеры осуществляют только в самой нижней части склада, по его подошве, на их мосту всегда устанавливается подвижная тележка с установленными на ней активными боронами, осуществляющими равномерное обрушение всего среза штабеля вниз, к непрерывно движущимся скребкам. Длина моста таких реклаймеров может достигать внушительных значений - 70 метров и больше.

Для высокопроизводительного и эффективного забора материала, особенно крупной фракции и в условиях, требующих вскрышной способности (смерзание, коркообразование, уплотнение, слёживаемость) из штабеля на открытом усреднительном складе используется мостовой роторный реклаймер. Этот вид оборудования позволяет осуществлять усреднение сыпучих материалов с крупным размером фракции - до 125 мм и выше. Мостовой роторный реклаймер передвигается по рельсовому пути, расположенному вдоль складского конвейера. Электронная система управления мостовым роторным реклаймером позволяет полностью автоматизировать процесс забора и усреднения материала из штабеля.

В некоторых случаях мостовой роторный реклаймер комплектуется ротором с перекидывающимися ковшами, обеспечивая возможность забора материала в двух направлениях. Это позволяет использовать 2 штабеля на одних путях, по разные стороны относительно находящегося по середине, между ними, реклаймера.

На складах металлургических предприятий применяют портальный ковшовый заборщик. Этот реклаймер задействуют в сталеплавильном производстве в процессе изготовления доменного агломерата и шихты. Он выполняет функцию забора сыпучего сырья из штабеля, а также его усреднения. Портальный ковшовый заборщик эксплуатируется на складах открытого типа. Заборщик способен формировать штабель большой высоты, увеличивая, таким образом, ёмкость склада металлургического предприятия. Один такой реклаймер способен усреднять сразу несколько штабелей и обеспечить сортовое хранение материала.

Портальный ковшовый заборщик «Каскад» производства ПО «ТЕХНОРОС» оснащен функцией обратной пересыпки материала, позволяющей осуществлять выгрузку «некачественного» слоя материала обратно на штабель посредством телескопического устройства.

В состав портального ковшового заборщика входят три ленточных конвейера: для транспортирования сырья на складской конвейер металлургического предприятия, для регулирования положения телескопического устройства в процессе обратной пересыпки сырья на штабель, а также для транспортировки материала либо на основной, либо на подвижный конвейеры.

Объединенная автоматизированная система управления позволяет осуществить интеграцию оборудования в комплексную АСУ ТП металлургического комбината.

Для незначительного усреднения сырья на открытых складах металлургических предприятий, балкерных морских терминалов, шахт и тепловых электростанций используется стреловой роторный заборщик. Иногда такая машина конструктивно совмещается с укладчиком (стакером), образовывая роторный стакер-реклаймер.

Данная функциональная интеграция позволяет существенно экономить инвестиционные затраты на оборудование усреднительного склада, а также оптимизировать технологический процесс функционирования склада.

Укладка материала осуществляется в штабели треугольного или трапецеидального сечения. Стакер-реклаймер перемещается по рельсовому пути, расположенному вдоль конвейера склада. Реверсивный конвейер на стреле стакера-реклаймера позволяет перемещать материал либо от штабеля к складскому конвейеру, либо в обратном направлении от конвейера к формируемому штабелю. Электронная система управления позволяет вести забор и укладку материала, как в ручном, так и в автоматическом режимах.

Как и многие другие машины, работающие на усреднительном складе сыпучих материалов, для повышения экологической безопасности процесса гомогенизации, стакер-реклаймер может оборудоваться современными системами аспирации и пылеподавления.

Благодаря своей высокой эффективности стреловые роторные стакеры-реклаймеры имеют широкое применение во всем мире.

Основными параметрами реклаймеров являются:

- техническая производительность забора, (тонн/час);

- длина стрелы;

Колея портала;

Высота обрабатываемого штабеля

Неотъемлемым элементом перегрузочно-усреднительного комплекса, обеспечивающим бесперебойное поступление сырья от производителей на накопительный, а затем и на усреднительный склад, является его разгрузочная часть. Главным элементом здесь выступает станция разгрузки железнодорожных полувагонов, оборудованная вагоноопрокидывателями.

Основным назначением вагоноопрокидывателя является быстрая разгрузка поступающего на склад сырья из железнодорожного полувагона.

В том случае, если для транспортировки сыпучих грузов по железной дороге используют открытые полувагоны (так транспортируются уголь, железорудное сырье, известняк, сера и другие), то для их разгрузки применяют роторные или боковые вагоноопрокидыватели. Грузоподъемность полувагонов, в зависимости от конструктивного исполнения и вида перевозимого груза может быть от 60 до 134 т.

Традиционно, для разгрузки полувагонов с сыпучими грузами грузоподъемностью до 110 т брутто используется роторный вагоноопрокидыватель типа ВРС-93-110. Именно этот тип вагоноопрокидывателя наиболее часто встречается на предприятиях России и стран СНГ.

Данный тип вагоноопрокидывателя имеет 4 опоры, что уменьшает нагрузку на металлоконструкции и строительную часть станции разгрузки вагонов.

Современным вариантом для оснащения новых станций разгрузки вагонов является стационарный роторный вагоноопрокидыватель ВРДС-100Л.

Данный тип вагоноопрокидывателя имеет 2 опоры. Это определяет возможность более свободной компоновки станции разгрузки вагонов.

Для выгрузки сыпучих материалов одновременно из двух полувагонов используется тандемный роторный опрокидыватель вагонов типа ВРДС-200. Материал выгружается в подземный приемный бункер.

Для оснащения объектов со слабыми грунтами, расположенных в местностях с высоким уровнем грунтовых вод, имеющих ограничения по глубине проведения земляных работ идеально подходит боковой стационарный двухопорный вагоноопрокидыватель типа ВБС.

ПО ТЕХНОРОС предлагает наиболее эффективные технические решения для оборудования перегрузочно-усреднительного комплекса предприятий. Просто позвоните нам +7 (981) 713-57-08.

Наши специалисты ответят на все ваши вопросы и предоставят подробную информацию о нашем оборудовании. Вы также можете написать нам на info@tehnoros.ru