Оборудование для топливоподачи угольных ТЭЦ и ГРЭС

Исторически так сложилось, что в эру электрификации именно уголь был основным видом топлива, которое использовалось для выработки электрической энергии. Именно это сырье считалось наиболее дешевым и доступным. Но, несмотря на выгодность угля, в дальнейшем, на тепловых станциях стали также использовать торф, мазут и природный газ.

На сегодняшний день значительная часть тепловой и электрической энергии генерируется угольными теплоэлектростанциями. Особенно в тех регионах, где не проходят транзитные газопроводы, и, естественно, добыча угля растет с каждым годом.

Не стоит забывать, что сегодня проблемам экологии уделяется огромное внимание. И каждая компания с именем старается удовлетворить современные экологические требования. Существует достаточно обширный перечень нюансов процесса выработки и преобразования энергии пара в электрическую энергию, плюс вопросы технических решений (например, удаление дымовых газов и золы). Но в этом статье экологическую тему подробно разбирать мы не будем. Хотелось бы больше поговорить о самом современном перегрузочном оборудовании, которое используется в тракте топливоподачи. Итак, в самом начале мы уже сказали об угольной промышленности, поэтому продолжим развивать эту тему.

Уголь доставляется на электростанцию преимущественно в железнодорожных полувагонах. Для разгрузки полувагонов применяются специальные машины – вагоноопрокидыватели. По способу фиксации вагона используются люлечные вагоноопрокидыватели и с прижимами (механическими или гидравлическими). Различаются роторные (вращают вагон вокруг его оси при опрокидывании, см. Рис. 1) и боковые (вращают вагон вокруг вынесенной оси) на один и два вагона. Особенности применения того или иного типа вагоноопрокидывателя зависят от ряда параметров – суточной производительности, уровня грунтовых вод и т.д. Подбор оптимального для конкретной задачи типа оборудования и его характеристик рационально поручить профильным специалистам. В своей практике мы активно сотрудничаем со специалистами проектных институтов и конечными потребителями, оказывая консультационную помощь в подборе эффективного оборудования.

Рис. 1. Роторный вагоноопрокидыватель ВРС-75

Из-за того, что уголь добывается в отдаленных от портов регионах, при транспортировке он проходит значительное расстояние. При этом в некоторых регионах может быть положительная температура и идти дождь, а в других – морозно. Поэтому, в межсезонье уголь часто поступает на станцию разгрузки вагонов в смерзшемся состоянии. Исходя из этого, прежде чем подать полувагон на разгрузку в вагоноопрокидыватель, необходимо восстановить сыпучесть угля. Механически сыпучесть восстанавливается после применения бурорыхлительных или резательных комплексов. Не секрет, что процесс этот трудоемкий. Для решения этой задачи «ТЕХНОРОС» предлагает различные виды стационарных и мобильных комплексов восстановления сыпучести.

После выгрузки из полувагонов уголь транспортируется при помощи ленточных конвейеров на накопительный склад. Для штабелирования этого угля и забора его для последующей транспортировки в главный корпус электростанции используются стреловые роторные стакеры-реклаймеры (Рис.2).

Рис. 2. Стреловой роторный стакер-реклаймер

Рост удельных расходов на транспортировку и обработку угля и на шлакоудаление повысил важность фактора «качество угля» (определяемое содержанием влаги, серы и других минералов). Именно от этого зависят рабочие характеристики и экономика тепловых электростанций. Хотя низкосортный уголь стоит дешевле высокосортного, его расход на производство того же количества электрической энергии значительно больше. Затраты на перевозку большего объема низкосортного угля могут перекрыть выгоду, обусловленную его более низкой ценой. Кроме того, такой уголь дает обычно больше отходов, чем высокосортный, и, следовательно, необходимо больше затрат на шлакоудаление. Наконец, состав низкосортных углей подвержен большим колебаниям, что затрудняет «настройку» топливной системы станции на работу с максимально возможным КПД. В этом случае система должна быть отрегулирована так, чтобы она могла работать на угле наихудшего ожидаемого качества.

На действующих электростанциях качество угля может быть стабилизировано путем усреднения перед сжиганием. Для этого организуется специальный усреднительный склад, на который послойно при помощи стакера в штабель укладывается уголь с разными физическими или химическими свойствами (Рис.3). Укладку производят либо шевронным, либо валковым способом.

Рис. 3. Штабель с шевронной укладкой материала

Забор угля из штабеля для реализации функции усреднения осуществляется при помощи мостового роторного заборщика, который обрушает торец штабеля при помощи специальной активной бороны и забирает материал из штабеля при помощи ротора, размещенного на подвижной тележке. ПО «ТЕХНОРОС» является изготовителем такого оборудования. Предлагаемый нами комплекс усреднительного оборудования показан на рис. 4.

Рис. 4. Оснащенный усреднительный склад

В качестве альтернативы строительству новых электрогенерирующих объектов энергетические компании также практикуют реконструкцию действующих старых электростанций для улучшения их рабочих характеристик и продления срока службы. Эта стратегия, естественно, требует меньших капитальных затрат, чем строительство новых станций. Такая тенденция оправдывает себя и потому, что электростанции, построенные около 30 лет назад, еще не устарели морально. В некоторых случаях они работают даже с более высоким КПД, так как не оснащены скрубберами.

Одной из последних, заявивших буквально накануне о своих планах по реконструкции была Красноярская ТЭЦ. Рассматривается возможность демонтажа 4 действующих труб и строительство новой дымовой трубы высотой 270 метров, которая будет способствовать более эффективному рассеиванию выбросов в атмосфере. Производственное Объединение «ТЕХНОРОС» уже имеет опыт в поставке специального подъемника для ремонта и реконструкции высотных дымовых труб (см. Рис.5).

Рис. 5. Специальный подъемник для ремонта и реконструкции высотных дымовых труб поставленный на Рязанскую (Новомичуринскую) ГРЭС

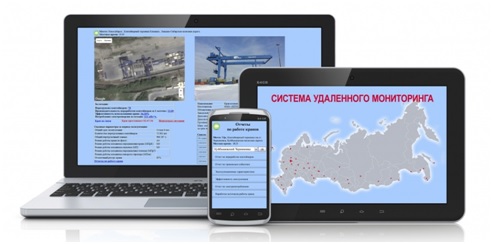

Энергетические компании также ищут пути снижения эксплуатационных расходов на станциях. Для предотвращения потерь энергии необходимо обеспечить своевременное предупреждение об ухудшении рабочих характеристик наиболее важных участков объекта. Поэтому непрерывное наблюдение за состоянием узлов и систем становится важной составной частью эксплуатационной службы. Такой непрерывный контроль может быть обеспечен за счет применения системы удаленного мониторинга, предлагаемой ПО «ТЕХНОРОС» (Рис. 6). Система осуществляет сбор, обработку и индикацию информации о состоянии агрегатов, узлов и систем. Заложенные в систему алгоритмы позволяют выявлять потенциально проблемные зоны и предоставлять оператору информацию о них с рекомендациями о действиях, которые необходимо предпринять. Также система выполняет функцию «черного ящика» - то есть фиксирует и записывает на жесткий диск по заданному временному циклу все параметры (в том числе данные с видеокамер наблюдения) с возможность в дальнейшем их получения и расшифровки.

Рис. 6. Система удаленного мониторинга

Все вышеперечисленное: специальное оборудование, системы транспортировки и удаленного мониторинга предоставляет для своих клиентов Производственное Объединение «ТЕХНОРОС».

Мы индивидуально подходим к каждому клиенту, стараясь найти решения любых задач, которые перед нами ставит заказчик.

Приглашаем Вас к сотрудничеству!

Контактная информация:

192029, Россия, г. Санкт-Петербург, Большой Смоленский проспект, д. 6, Литер А

Тел.: +7(812) 718-82-82

Факс: +7 (812) 718-82-22

E-mail: info@tehnoros.ru